19 августа

Лакокрасочное покрытие и антикоррозийная защита кузовов автомобилей VGV

Многих покупателей интересует вопрос антикоррозионной стойкости кузовов марки VGV. Кузова «оцинкованные»? Забегая вперед, сразу скажем, что на автозаводе VGV применяется весь комплекс современных технологий для обеспечения высокой антикоррозийной стойкости кузова и долговечности лакокрасочного покрытия.

В 2020 году кузовное производство завода VGV успешно прошло строгое тестирование на антикоррозийную защиту продукции по стандарту QC/T 732, проведенное Хайнаньским автомобильным испытательным и исследовательским институтом под эгидой Национального технического комитета по автомобильной стандартизации.

Рассмотрим подробнее процесс производства и технологии антикоррозийной защиты кузовов легковых автомобилей VGV.

Этап сборки кузова. Компания Sinotruk, чьим подразделением является марка VGV, имеет богатейший опыт производства грузовой и коммерческой техники для работы в самых разнообразных климатических условиях. Опыт инженеров помогает производителю выбрать среди поставщиков стального проката тех, кто предоставляет продукцию наивысшего качества и обладает самыми современными технологиями производства стального проката. Исходный листовой прокат поступает в цех изготовления кузовных деталей, где металл режут, штампуют, получая кузовные панели, которые в сварочном цеху собираются в готовый кузов автомобиля. Помимо кузова, таким же образом изготавливаются двери, капот, крышка багажника. Все детали собираются в одно целое и кузов в сборе отправляется в цех подготовки и окраски.

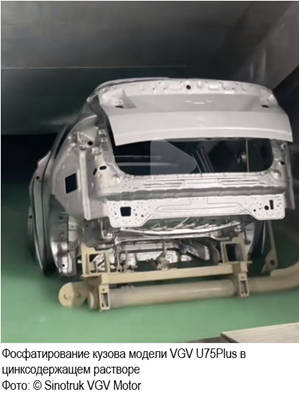

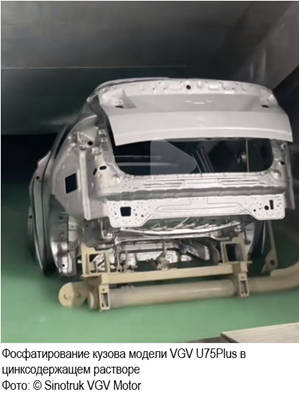

Этап фосфатирования в цинксодержащем растворе. Кузов в сборе поступает на линию электрохимического фосфатирования. На этом этапе в специальной ванне происходит процесс формирования плотной защитной пленки на поверхности металла за счет нанесения раствора с содержанием фосфорнокислой соли с йонами цинка. Фосфат цинка очень эффективно тормозит развитие коррозии. Вторая важная функция фосфатирования – улучшение адгезии наносимого на следующем этапе грунтового покрытия. Процесс фосфатирования – электрохимический процесс. Кузов автомобиля полностью погружается в катафорезную ванну с раствором цинка, причем угол входа и выхода кузова из ванны изменяется для того, чтобы гарантированно заполнить все полости и щели. Поскольку раствор имеет отрицательный заряд, он надежно переносится и закрепляется на поверхности кузова, который выступает в качестве катода. Результатом этапа фосфатирования является гладкий и равномерный слой фосфатно-цинковой пленки на поверхности металла и в щелях между деталями. Далее наступает очередь электрофорезного нанесения защитного полимерного покрытия. На этом этапе кузов автомобиля снова целиком погружается в ванну, но уже с другим раствором непрозрачного цвета. В результате процесса электрофореза на поверхности кузова формируется полимерное покрытие для еще большего повышения антикоррозионной стойкости кузовных панелей автомобилей VGV.

Далее наступает очередь электрофорезного нанесения защитного полимерного покрытия. На этом этапе кузов автомобиля снова целиком погружается в ванну, но уже с другим раствором непрозрачного цвета. В результате процесса электрофореза на поверхности кузова формируется полимерное покрытие для еще большего повышения антикоррозионной стойкости кузовных панелей автомобилей VGV.

После завершения этого процесса кузов тщательно сушится при высокой температуре в специальной камере, что приводит к окончательной полимеризации и затвердеванию защитного слоя. На следующем этапе происходит герметизация сварных швов. Специальный герметизирующий состав наносится на все сварные швы для их изоляции от воздействия внешней среды.

На следующем этапе происходит герметизация сварных швов. Специальный герметизирующий состав наносится на все сварные швы для их изоляции от воздействия внешней среды.

На нижнюю часть кузова наносится плотный защитный материал для защиты от гравия, пескоструя и других механических воздействий со стороны дорожного покрытия.

Далее кузов автомобиля VGV поступает в покрасочный цех. На автоматизированной линии на кузов наносится грунтовка на наружную и внутреннюю стороны поверхности кузова. Слой грунта сглаживает все неровности и обеспечивает защиту от воздействия ультрафиолета. Благодаря высокой эластичности грунтовка защищает лакокрасочное покрытие от повреждений, а также обеспечивает надежное удержание краски. По окончании данного этапа кузов опять отправляется на сушку. На следующих участках на очищенную поверхность наносятся слои краски и защитного лака, который не только механически защищает покрытие, но и придает блеск.

На следующих участках на очищенную поверхность наносятся слои краски и защитного лака, который не только механически защищает покрытие, но и придает блеск.

После окончательной сушки кузов поступает в световой контрольный туннель, где инспектор проводит контроль качества нанесенного покрытия. Лампы на этом участке расположены таким образом, чтобы создать непрерывный равномерный световой поток и позволяют выявлять даже незначительные дефекты лакокрасочного покрытия.

Учитывая вышесказанное, можно уверенно утверждать о том, что антикоррозионная защита кузовов автомобилей VGV находится на высоком уровне и обеспечена современным высокотехнологичным процессом на уровне ведущих мировых автопроизводителей.

Рассмотрим подробнее процесс производства и технологии антикоррозийной защиты кузовов легковых автомобилей VGV.

Этап сборки кузова. Компания Sinotruk, чьим подразделением является марка VGV, имеет богатейший опыт производства грузовой и коммерческой техники для работы в самых разнообразных климатических условиях. Опыт инженеров помогает производителю выбрать среди поставщиков стального проката тех, кто предоставляет продукцию наивысшего качества и обладает самыми современными технологиями производства стального проката. Исходный листовой прокат поступает в цех изготовления кузовных деталей, где металл режут, штампуют, получая кузовные панели, которые в сварочном цеху собираются в готовый кузов автомобиля. Помимо кузова, таким же образом изготавливаются двери, капот, крышка багажника. Все детали собираются в одно целое и кузов в сборе отправляется в цех подготовки и окраски.

Этап фосфатирования в цинксодержащем растворе. Кузов в сборе поступает на линию электрохимического фосфатирования. На этом этапе в специальной ванне происходит процесс формирования плотной защитной пленки на поверхности металла за счет нанесения раствора с содержанием фосфорнокислой соли с йонами цинка. Фосфат цинка очень эффективно тормозит развитие коррозии. Вторая важная функция фосфатирования – улучшение адгезии наносимого на следующем этапе грунтового покрытия. Процесс фосфатирования – электрохимический процесс. Кузов автомобиля полностью погружается в катафорезную ванну с раствором цинка, причем угол входа и выхода кузова из ванны изменяется для того, чтобы гарантированно заполнить все полости и щели. Поскольку раствор имеет отрицательный заряд, он надежно переносится и закрепляется на поверхности кузова, который выступает в качестве катода. Результатом этапа фосфатирования является гладкий и равномерный слой фосфатно-цинковой пленки на поверхности металла и в щелях между деталями.

Далее наступает очередь электрофорезного нанесения защитного полимерного покрытия. На этом этапе кузов автомобиля снова целиком погружается в ванну, но уже с другим раствором непрозрачного цвета. В результате процесса электрофореза на поверхности кузова формируется полимерное покрытие для еще большего повышения антикоррозионной стойкости кузовных панелей автомобилей VGV.

Далее наступает очередь электрофорезного нанесения защитного полимерного покрытия. На этом этапе кузов автомобиля снова целиком погружается в ванну, но уже с другим раствором непрозрачного цвета. В результате процесса электрофореза на поверхности кузова формируется полимерное покрытие для еще большего повышения антикоррозионной стойкости кузовных панелей автомобилей VGV. После завершения этого процесса кузов тщательно сушится при высокой температуре в специальной камере, что приводит к окончательной полимеризации и затвердеванию защитного слоя.

На следующем этапе происходит герметизация сварных швов. Специальный герметизирующий состав наносится на все сварные швы для их изоляции от воздействия внешней среды.

На следующем этапе происходит герметизация сварных швов. Специальный герметизирующий состав наносится на все сварные швы для их изоляции от воздействия внешней среды. На нижнюю часть кузова наносится плотный защитный материал для защиты от гравия, пескоструя и других механических воздействий со стороны дорожного покрытия.

Далее кузов автомобиля VGV поступает в покрасочный цех. На автоматизированной линии на кузов наносится грунтовка на наружную и внутреннюю стороны поверхности кузова. Слой грунта сглаживает все неровности и обеспечивает защиту от воздействия ультрафиолета. Благодаря высокой эластичности грунтовка защищает лакокрасочное покрытие от повреждений, а также обеспечивает надежное удержание краски. По окончании данного этапа кузов опять отправляется на сушку.

На следующих участках на очищенную поверхность наносятся слои краски и защитного лака, который не только механически защищает покрытие, но и придает блеск.

На следующих участках на очищенную поверхность наносятся слои краски и защитного лака, который не только механически защищает покрытие, но и придает блеск. После окончательной сушки кузов поступает в световой контрольный туннель, где инспектор проводит контроль качества нанесенного покрытия. Лампы на этом участке расположены таким образом, чтобы создать непрерывный равномерный световой поток и позволяют выявлять даже незначительные дефекты лакокрасочного покрытия.

Учитывая вышесказанное, можно уверенно утверждать о том, что антикоррозионная защита кузовов автомобилей VGV находится на высоком уровне и обеспечена современным высокотехнологичным процессом на уровне ведущих мировых автопроизводителей.